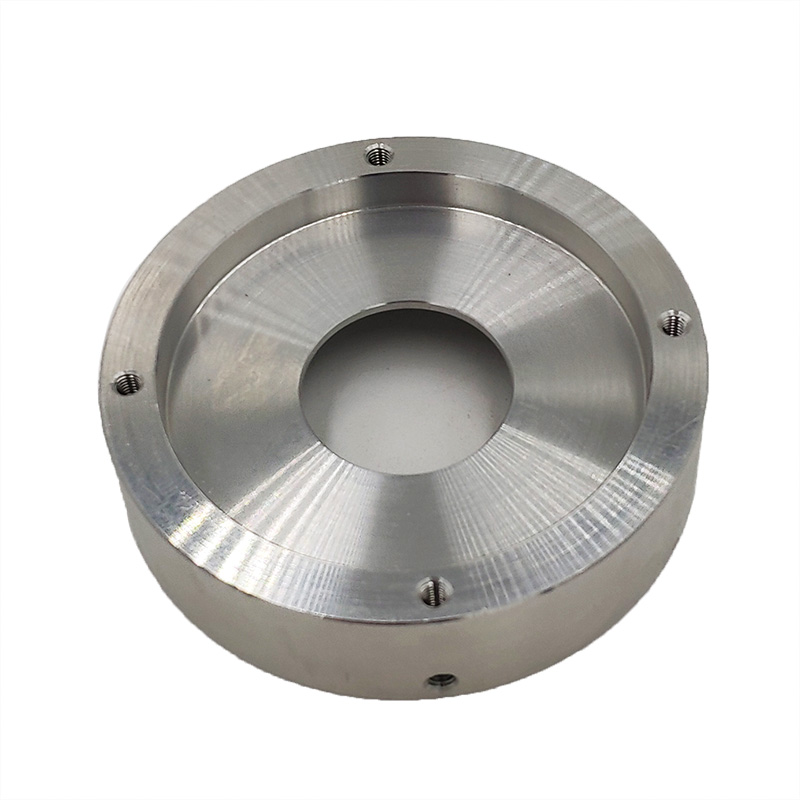

บริการกลึง CNC Precision Hardware

ชิ้นส่วนใดที่เหมาะกับการตัดเฉือนที่แม่นยำ?

ประการแรก การตัดเฉือนฮาร์ดแวร์ เมื่อเปรียบเทียบกับเครื่องกลึงทั่วไป เครื่องกลึง CNC มีฟังก์ชั่นการตัดด้วยความเร็วเชิงเส้นคงที่ สามารถประมวลผลทั้งส่วนหน้าของรถและวงกลมด้านนอกที่มีเส้นผ่านศูนย์กลางต่างกันได้ด้วยความเร็วเชิงเส้นเท่ากัน การตัดเฉือนแม่พิมพ์เชิงกลรับประกันพื้นผิว ค่าความหยาบมีความสม่ำเสมอและค่อนข้างน้อย เครื่องกลึงธรรมดามีความเร็วคงที่ และความเร็วในการตัดจะแตกต่างกันไปตามเส้นผ่านศูนย์กลางต่างๆ เมื่อวัสดุของชิ้นงานและเครื่องมือ ค่าเผื่อการเก็บผิวสำเร็จ และมุมของเครื่องมือเป็นที่แน่นอน ความขรุขระของพื้นผิวจะขึ้นอยู่กับความเร็วตัดและอัตราการป้อน

จะปรับปรุงผลการตัดเฉือนของการตัดเฉือนได้อย่างไร?

1. ในกระบวนการใช้เครื่องมือกลที่ควบคุมความเร็วในการประมวลผล จำเป็นต้องตรวจสอบให้แน่ใจว่าพื้นผิวการทำงานสามารถรับน้ำหนักได้เพียงพอที่สุด และราคาการตัดเฉือน เพื่อให้แน่ใจว่ากระบวนการตัดเฉือนสามารถดำเนินไปได้อย่างราบรื่น การประมวลผลสมัยใหม่เพื่อให้สามารถเพิ่มการผลิตได้ หากโต๊ะแปรรูปไม่สามารถตอบสนองความต้องการในการใช้งานได้ การกลึงโลหะแบบ Anebon จะได้รับผลกระทบในระดับหนึ่งในกระบวนการผลิต 2. ในกระบวนการตัดเฉือน เนื่องจากความเร็วที่เพิ่มขึ้นของการตัดด้วยความเร็วสูงที่ทันสมัย เพื่อปรับให้เข้ากับวิธีการตัดเฉือน วิธีเดียวที่จะลดรัศมีของเครื่องมือคือการเพิ่มความเร็วในการเคลื่อนที่ของแบริ่งหลักของ เครื่องมือกล ตอบสนองความต้องการการใช้งานในกระบวนการประมวลผลและปรับปรุงคุณภาพการใช้งาน

เราแบ่งการประมวลผลทางกลออกเป็น 3 ขั้นตอนต่อไปนี้:

1 ใบหน้าก่อนหลุม

สำหรับชิ้นส่วนต่างๆ เช่น ตัวกล่อง ตัวยึด และก้านสูบ ควรดำเนินการระนาบก่อน จากนั้นจึงควรดำเนินการเจาะรู ด้วยวิธีนี้ รูสามารถวางตำแหน่งบนเครื่องบินเพื่อให้แน่ใจว่าตำแหน่งของเครื่องบินและรูมีความแม่นยำ และสะดวกในการประมวลผลรูบนเครื่องบิน

2. ประมวลผลพื้นผิว Datum ก่อน

ในระหว่างการประมวลผลชิ้นส่วน พื้นผิวที่เป็นการอ้างอิงตำแหน่งควรได้รับการประมวลผลก่อนเพื่อให้มีการอ้างอิงที่แม่นยำสำหรับการประมวลผลครั้งต่อไปโดยเร็วที่สุด เรียกว่า "แถวแรกมาตรฐาน"

3 แบ่งขั้นตอนการประมวลผล

พื้นผิวที่มีข้อกำหนดด้านคุณภาพการประมวลผลสูงจะแบ่งออกเป็นขั้นตอนการประมวลผล ซึ่งโดยทั่วไปสามารถแบ่งออกเป็นสามขั้นตอน: การประมวลผลหยาบ การเก็บผิวกึ่งสำเร็จ และการเก็บผิวสำเร็จ ส่วนใหญ่เพื่อให้มั่นใจในคุณภาพการประมวลผล อำนวยความสะดวกในการใช้อุปกรณ์อย่างมีเหตุผล อำนวยความสะดวกในการจัดการกระบวนการบำบัดความร้อน และอำนวยความสะดวกในการค้นหาข้อบกพร่องที่ว่างเปล่า ฯลฯ