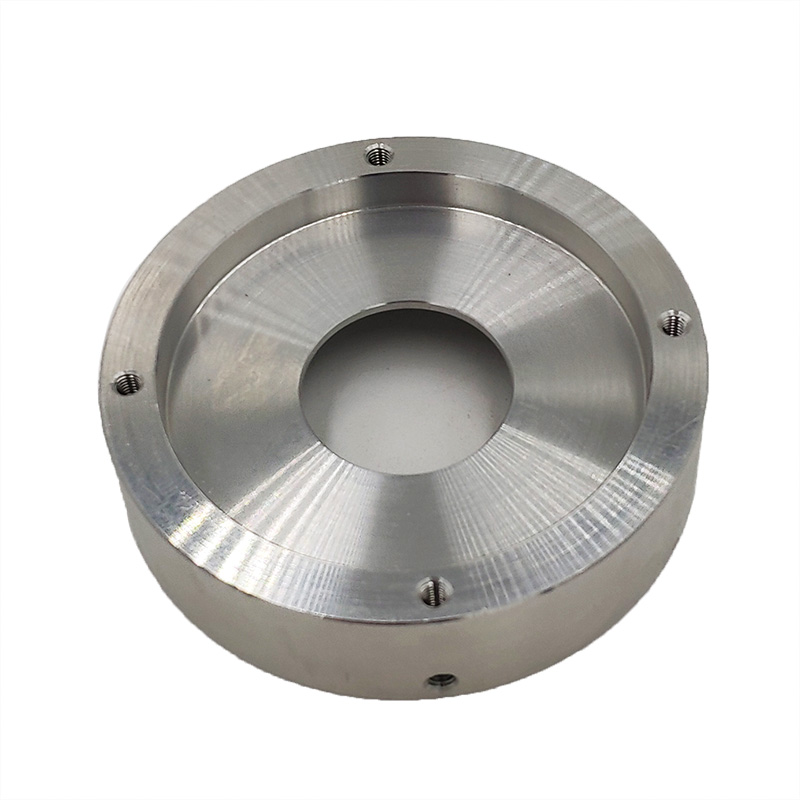

CNC Precision Hardware ບໍລິການຫັນ

ຊິ້ນສ່ວນໃດທີ່ເຫມາະສົມສໍາລັບເຄື່ອງຈັກທີ່ມີຄວາມແມ່ນຍໍາ?

ກ່ອນອື່ນ ໝົດ, ເຄື່ອງຈັກຮາດແວ. ເມື່ອປຽບທຽບກັບເຄື່ອງກຶງທໍາມະດາ, ເຄື່ອງກຶງ CNC ມີຫນ້າທີ່ຕັດຄວາມໄວເສັ້ນຄົງທີ່. ທັງສອງດ້ານທ້າຍຂອງລົດແລະວົງນອກຂອງເສັ້ນຜ່າສູນກາງທີ່ແຕກຕ່າງກັນສາມາດໄດ້ຮັບການປຸງແຕ່ງດ້ວຍຄວາມໄວເສັ້ນດຽວກັນ. ເຄື່ອງຈັກຂອງ molds ກົນຈັກຮັບປະກັນຫນ້າດິນ roughness ມູນຄ່າແມ່ນສອດຄ່ອງແລະຂ້ອນຂ້າງນ້ອຍ. ເຄື່ອງກຶງທໍາມະດາມີຄວາມໄວຄົງທີ່, ແລະຄວາມໄວຕັດແມ່ນແຕກຕ່າງກັນສໍາລັບເສັ້ນຜ່າສູນກາງທີ່ແຕກຕ່າງກັນ. ໃນເວລາທີ່ວັດສະດຸຂອງ workpiece ແລະເຄື່ອງມື, ການອະນຸຍາດສໍາເລັດຮູບແລະມຸມເຄື່ອງມືແມ່ນແນ່ນອນ, roughness ດ້ານແມ່ນຂຶ້ນກັບຄວາມໄວຕັດແລະອັດຕາການໃຫ້ອາຫານ.

ວິທີການປັບປຸງຜົນກະທົບຂອງເຄື່ອງຈັກໃນເຄື່ອງຈັກ?

1. ໃນຂະບວນການນໍາໃຊ້ເຄື່ອງມືເຄື່ອງຈັກທີ່ມີການຄວບຄຸມຄວາມໄວສໍາລັບການປຸງແຕ່ງ, ມັນຈໍາເປັນຕ້ອງຮັບປະກັນວ່າຫນ້າວຽກສາມາດຮັບນ້ໍາຫນັກທີ່ພຽງພໍທີ່ສຸດແລະລາຄາເຄື່ອງຈັກເພື່ອຮັບປະກັນວ່າຂະບວນການເຄື່ອງຈັກສາມາດດໍາເນີນໄປຢ່າງລຽບງ່າຍ. ການປຸງແຕ່ງທີ່ທັນສະໄຫມແມ່ນເພື່ອໃຫ້ສາມາດເພີ່ມການຜະລິດ. ຖ້າຕາຕະລາງການປຸງແຕ່ງບໍ່ສາມາດຕອບສະຫນອງຄວາມຕ້ອງການຂອງການນໍາໃຊ້, ເຄື່ອງຈັກໂລຫະ Anebon ຈະໄດ້ຮັບຜົນກະທົບໃນລະດັບໃດຫນຶ່ງໃນຂະບວນການຜະລິດ. 2. ໃນຂະບວນການຂອງເຄື່ອງຈັກ, ເນື່ອງຈາກການເພີ່ມຂຶ້ນຂອງການຕັດຄວາມໄວສູງທີ່ທັນສະໄຫມ, ເພື່ອປັບຕົວກັບວິທີການເຄື່ອງຈັກ, ວິທີດຽວທີ່ຈະຫຼຸດຜ່ອນ radius ຂອງເຄື່ອງມືແມ່ນການເພີ່ມຄວາມໄວການເຄື່ອນຍ້າຍຂອງ bearing ຕົ້ນຕໍຂອງ. ເຄື່ອງມື. ຕອບສະຫນອງຄວາມຕ້ອງການການນໍາໃຊ້ໃນຂະບວນການປຸງແຕ່ງແລະປັບປຸງຄຸນນະພາບຂອງການນໍາໃຊ້.

ພວກເຮົາແບ່ງການປຸງແຕ່ງກົນຈັກອອກເປັນ 3 ຂັ້ນຕອນຕໍ່ໄປນີ້:

1, ໃບຫນ້າກ່ອນທີ່ຈະຂຸມ

ສໍາລັບພາກສ່ວນເຊັ່ນ: ຮ່າງກາຍກ່ອງ, ວົງເລັບແລະ rod ເຊື່ອມຕໍ່, ຍົນຄວນໄດ້ຮັບການປຸງແຕ່ງກ່ອນແລະຫຼັງຈາກນັ້ນຂຸມຄວນໄດ້ຮັບການປຸງແຕ່ງ. ດ້ວຍວິທີນີ້, ຮູສາມາດຕັ້ງຢູ່ເທິງຍົນເພື່ອຮັບປະກັນຄວາມຖືກຕ້ອງຂອງຕໍາແຫນ່ງຂອງຍົນແລະຮູ, ແລະມັນສະດວກຕໍ່ການປຸງແຕ່ງຮູເທິງຍົນ.

2. ປະມວນຜົນພື້ນຜິວ datum ທໍາອິດ

ໃນລະຫວ່າງການປະມວນຜົນຂອງພາກສ່ວນ, ພື້ນຜິວເປັນບ່ອນອ້າງອິງຕໍາແຫນ່ງຄວນໄດ້ຮັບການປະມວນຜົນຄັ້ງທໍາອິດເພື່ອໃຫ້ມີການອ້າງອິງທີ່ຊັດເຈນສໍາລັບການປຸງແຕ່ງຕໍ່ມາໄວເທົ່າທີ່ເປັນໄປໄດ້. ມັນຖືກເອີ້ນວ່າ "ມາດຕະຖານແຖວທໍາອິດ".

3, ແບ່ງຂັ້ນຕອນການປຸງແຕ່ງ

ພື້ນຜິວທີ່ມີຄວາມຕ້ອງການຄຸນນະພາບການປຸງແຕ່ງສູງແບ່ງອອກເປັນຂັ້ນຕອນການປຸງແຕ່ງ, ເຊິ່ງໂດຍທົ່ວໄປສາມາດແບ່ງອອກເປັນສາມຂັ້ນຕອນ: ການປຸງແຕ່ງຫຍາບ, ເຄິ່ງສໍາເລັດຮູບແລະສໍາເລັດຮູບ. ຕົ້ນຕໍເພື່ອຮັບປະກັນຄຸນນະພາບການປຸງແຕ່ງ; ອໍານວຍຄວາມສະດວກໃນການນໍາໃຊ້ອຸປະກອນຢ່າງສົມເຫດສົມຜົນ; ອໍານວຍຄວາມສະດວກໃນການຈັດຂະບວນການການປິ່ນປົວຄວາມຮ້ອນ; ແລະສ້າງຄວາມສະດວກໃນການຄົ້ນພົບຂໍ້ບົກພ່ອງຫວ່າງເປົ່າ, ແລະອື່ນໆ.