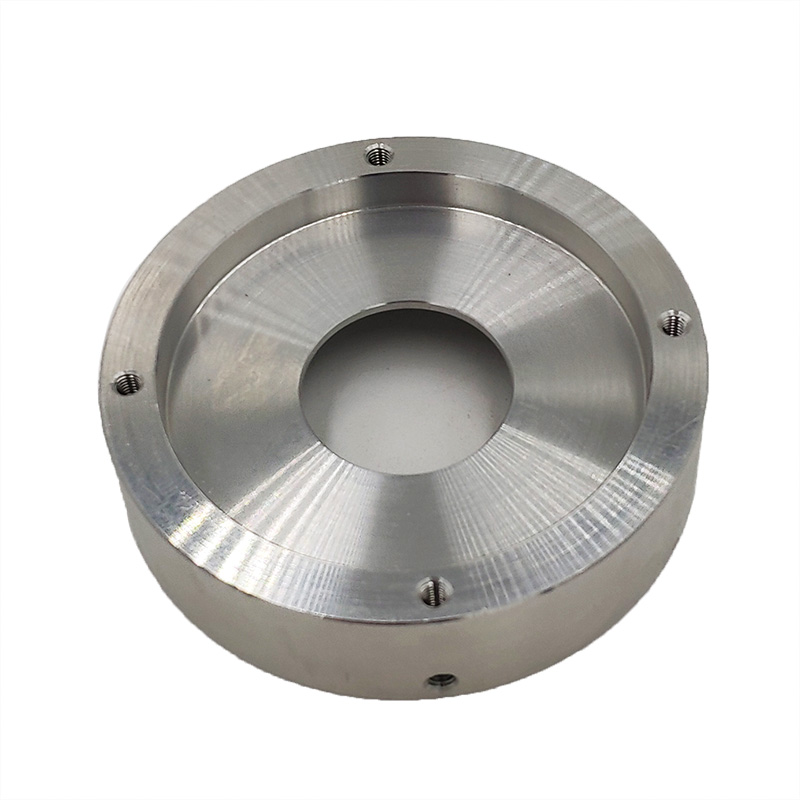

CNC પ્રિસિઝન હાર્ડવેર ટર્નિંગ સર્વિસ

ચોકસાઇ મશીનિંગ માટે કયા ભાગો યોગ્ય છે?

સૌ પ્રથમ, હાર્ડવેર મશીનિંગ. સામાન્ય લેથ્સની તુલનામાં, CNC લેથ્સમાં સતત રેખીય ગતિ કાપવાનું કાર્ય હોય છે. કારનો અંતિમ ચહેરો અને વિવિધ વ્યાસના બાહ્ય વર્તુળ બંનેને સમાન રેખીય ગતિએ પ્રક્રિયા કરી શકાય છે. યાંત્રિક મોલ્ડનું મશીનિંગ સપાટીની ખાતરી આપે છે, ખરબચડી મૂલ્યો સુસંગત અને પ્રમાણમાં નાના હોય છે. સામાન્ય લેથમાં સતત ગતિ હોય છે, અને વિવિધ વ્યાસ માટે કટીંગ ઝડપ અલગ હોય છે. જ્યારે વર્કપીસ અને ટૂલની સામગ્રી, અંતિમ ભથ્થું અને ટૂલ એંગલ ચોક્કસ હોય છે, ત્યારે સપાટીની ખરબચડી કટીંગ ઝડપ અને ફીડ રેટ પર આધારિત છે.

મશીનિંગની મશીનિંગ અસરને કેવી રીતે સુધારવી?

1. પ્રક્રિયા માટે ઝડપ-નિયંત્રિત મશીન ટૂલનો ઉપયોગ કરવાની પ્રક્રિયામાં, તે સુનિશ્ચિત કરવું જરૂરી છે કે કામની સપાટી સૌથી પર્યાપ્ત વજન અને મશીનિંગ કિંમત સહન કરી શકે છે તેની ખાતરી કરવા માટે મશીનિંગ પ્રક્રિયા સરળતાથી આગળ વધી શકે છે. આધુનિક પ્રક્રિયા ઉત્પાદન વધારવા માટે સક્ષમ છે. જો પ્રોસેસિંગ ટેબલ ઉપયોગની જરૂરિયાતોને પૂર્ણ કરી શકતું નથી, તો ઉત્પાદન પ્રક્રિયામાં ચોક્કસ હદ સુધી Anebon મેટલ મશીનિંગને અસર થશે. 2. મશીનિંગની પ્રક્રિયામાં, આધુનિક હાઇ-સ્પીડ કટીંગની વધતી જતી ઝડપને કારણે, મશીનિંગ પદ્ધતિને અનુકૂલિત કરવા માટે, ટૂલની ત્રિજ્યા ઘટાડવાનો એકમાત્ર રસ્તો એ છે કે મુખ્ય બેરિંગની ગતિશીલ ગતિમાં વધારો કરવો. મશીન ટૂલ. પ્રક્રિયા પ્રક્રિયામાં ઉપયોગની જરૂરિયાતોને પૂર્ણ કરો અને ઉપયોગની ગુણવત્તામાં સુધારો કરો.

અમે યાંત્રિક પ્રક્રિયાને નીચેના 3 તબક્કામાં વિભાજીત કરીએ છીએ:

1, છિદ્ર પહેલાં ચહેરો

બોક્સ બોડી, કૌંસ અને કનેક્ટિંગ રોડ જેવા ભાગો માટે, પ્લેન પર પહેલા પ્રક્રિયા કરવી જોઈએ અને પછી છિદ્ર પર પ્રક્રિયા કરવી જોઈએ. આ રીતે, પ્લેન અને છિદ્રોની સ્થિતિની ચોકસાઈની ખાતરી કરવા માટે, છિદ્રોને પ્લેન પર સ્થિત કરી શકાય છે, અને તે પ્લેન પરના છિદ્રોને પ્રક્રિયા કરવા માટે અનુકૂળ છે.

2. પ્રથમ ડેટમ સપાટી પર પ્રક્રિયા કરો

ભાગની પ્રક્રિયા દરમિયાન, શક્ય તેટલી વહેલી તકે અનુગામી પ્રક્રિયા માટે ચોક્કસ સંદર્ભ પ્રદાન કરવા માટે સ્થિતિ સંદર્ભ તરીકે સપાટી પર પ્રથમ પ્રક્રિયા કરવી જોઈએ. તેને "બેન્ચમાર્ક પ્રથમ પંક્તિ" કહેવામાં આવે છે.

3, પ્રોસેસિંગ સ્ટેજને વિભાજીત કરો

ઉચ્ચ પ્રોસેસિંગ ગુણવત્તાની જરૂરિયાતો ધરાવતી સપાટીઓને પ્રક્રિયાના તબક્કામાં વિભાજિત કરવામાં આવે છે, જેને સામાન્ય રીતે ત્રણ તબક્કામાં વિભાજિત કરી શકાય છે: રફ પ્રોસેસિંગ, સેમી-ફિનિશિંગ અને ફિનિશિંગ. મુખ્યત્વે પ્રક્રિયા ગુણવત્તા સુનિશ્ચિત કરવા માટે; સાધનોના તર્કસંગત ઉપયોગની સુવિધા; હીટ ટ્રીટમેન્ટ પ્રક્રિયાની ગોઠવણની સુવિધા; અને ખાલી ખામીઓ વગેરેની શોધની સુવિધા આપે છે.