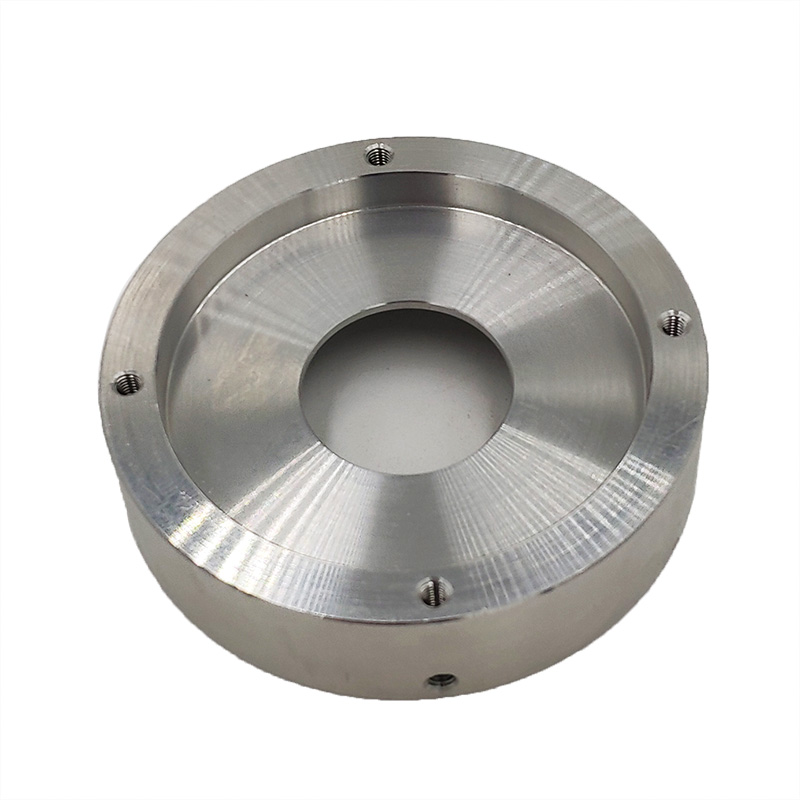

CNC täppisriistvara treimise teenus

Millised osad sobivad täppistöötluseks?

Esiteks riistvara töötlemine. Võrreldes tavaliste treipinkidega on CNC-treipinkidel pideva lineaarse kiirusega lõikamise funktsioon. Nii auto otspinda kui ka erineva läbimõõduga välisringi saab töödelda sama joonkiirusega. Mehaaniliste vormide töötlemine tagab pinna. Karedusväärtused on ühtlased ja suhteliselt väikesed. Tavalisel treipingil on püsikiirus ja erinevate läbimõõtude lõikekiirus on erinev. Kui tooriku ja tööriista materjal, viimistlusvaru ja tööriista nurk on kindlad, sõltub pinna karedus lõikekiirusest ja ettenihkekiirusest.

Kuidas parandada mehaanilise töötlemise efekti?

1. Pöörlemiskiirusega tööpingi töötlemisel kasutamisel on vaja tagada, et tööpind taluks kõige piisavamat raskust ja töötlushinda, et töötlusprotsess saaks sujuvalt kulgeda. Kaasaegne töötlemine on suuteline tootmist suurendama. Kui töötlemislaud ei vasta kasutusnõuetele, mõjutab Aneboni metalli töötlemine tootmisprotsessi teatud määral. 2. Töötlemisprotsessis on tänapäevase kiire lõikamise kiiruse suurenemise tõttu töötlusmeetodiga kohanemiseks ainus viis tööriista raadiuse vähendamiseks suurendada pealaagri liikumiskiirust. tööpink. Täitke töötlemisprotsessis kasutusnõuded ja parandage kasutuskvaliteeti.

Jagame mehaanilise töötlemise kolmeks järgmiseks etapiks:

1, nägu enne auku

Selliste osade puhul nagu karbi korpus, kronstein ja ühendusvarras tuleks kõigepealt töödelda tasapinda ja seejärel töödelda auku. Nii saab tasapinnal ja aukude asenditäpsuse tagamiseks augud paigutada tasapinnale ning auke on mugav tasapinnal töödelda.

2. Töötle esmalt nullpunkti pind

Detaili töötlemisel tuleks esmalt töödelda pind kui positsioneerimisreferents, et anda võimalikult kiiresti täpne viide järgnevaks töötlemiseks. Seda nimetatakse "esimese rea võrdlusaluseks".

3, jagage töötlemisetapp

Kõrgete töötlemiskvaliteedinõuetega pinnad jagunevad töötlemisetappideks, mida saab üldjuhul jagada kolme etappi: töötlemata töötlemine, poolviimistlus ja viimistlemine. Peamiselt töötlemise kvaliteedi tagamiseks; hõlbustada seadmete ratsionaalset kasutamist; hõlbustada kuumtöötlusprotsessi korraldamist; ja hõlbustada tooriku defektide avastamist jne.