El software de simulación de máquinas de control numérico CNC actual elimina la necesidad de verificar e inspeccionar manualmente las piezas en el lento ciclo de simulación del taller de mecanizado, pero puede lograr una configuración más rápida y reducir el tiempo de inactividad. La simulación y detección de errores de programación en el proceso, posibles colisiones entre componentes de la máquina herramienta y otras áreas ineficientes (incluida la velocidad de corte óptima) se pueden simular, probar y descubrir con antelación.

En vista de la situación actual en 2020, en una industria llena de problemas en la cadena de suministro, cambios de demanda, subcontratación del trabajo de fresado y mecanizado y otros desafíos, mantener una ventaja competitiva y un taller de maquinaria rentable es inestable, así como escasez de mano de obra/brechas de habilidades.

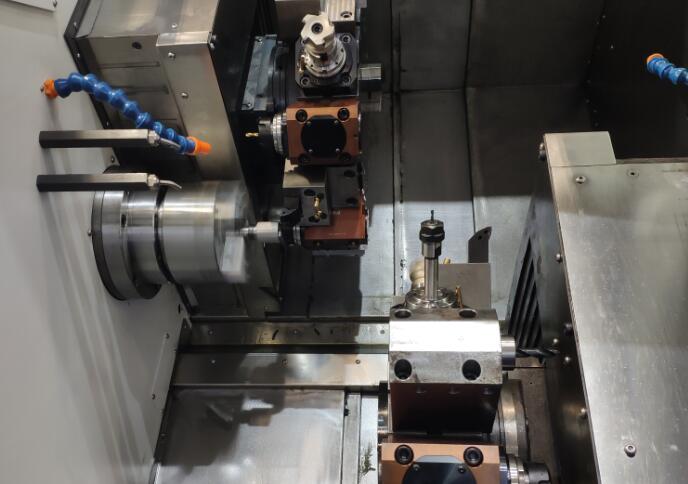

Y los errores de programación suelen tener consecuencias graves, desde daños en la pieza hasta que la herramienta golpea la pieza de trabajo, la destrucción del costoso husillo y, peor aún, daños al costoso equipo. Todo esto provoca costosos tiempos de inactividad, retrasos en la producción y pérdida de ingresos. El uso de software de simulación de máquinas CNC resuelve este problema y es una herramienta importante para que los maquinistas garanticen que el programa CNC esté programado con precisión y que la pieza se procese correctamente la primera vez. Ahora, los avances en el desarrollo de software permiten simular todas las piezas y operaciones de las máquinas herramienta CNC y mostrar de forma interactiva el proceso de eliminación de material del programa CNC. Para desglosar su utilización, el operador de la máquina ingresa el programa CNC aplicable, la geometría de la pieza, la herramienta utilizada y otros parámetros aplicables, y luego lo ejecuta.

If you'd like to speak to a member of the Anebon team for custom precesion turned parts, please get in touch at info@anebon.com

Hora de publicación: 11-nov-2020