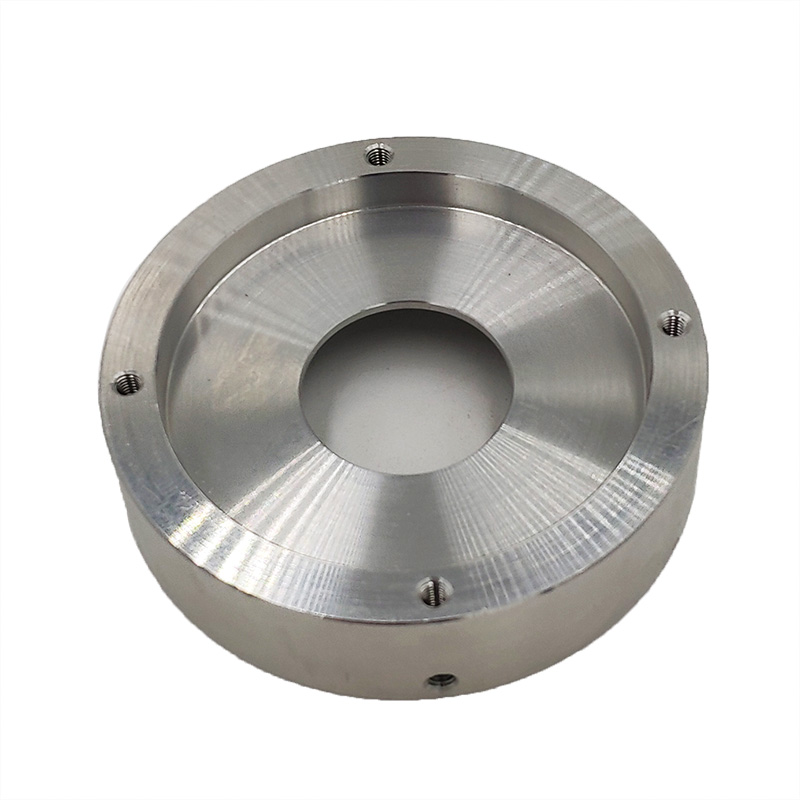

Услуга за прецизно струговане на хардуер с ЦПУ

Кои части са подходящи за прецизна обработка?

На първо място, хардуерна обработка. В сравнение с обикновените стругове, CNC струговете имат функцията на рязане с постоянна линейна скорост. Както челната повърхност на автомобила, така и външният кръг с различни диаметри могат да се обработват с еднаква линейна скорост. Обработката на механични форми гарантира повърхността. Стойностите на грапавостта са постоянни и сравнително малки. Обикновеният струг има постоянна скорост, а скоростта на рязане е различна за различните диаметри. Когато материалът на детайла и инструмента, допускът за окончателна обработка и ъгълът на инструмента са определени, грапавостта на повърхността зависи от скоростта на рязане и скоростта на подаване.

Как да подобрим ефекта от машинната обработка?

1. В процеса на използване на машинния инструмент с контролирана скорост за обработка е необходимо да се гарантира, че работната повърхност може да понесе най-достатъчната тежест и цената на обработка, за да се гарантира, че процесът на обработка може да протича гладко. Съвременната преработка е да може да се увеличи производството. Ако масата за обработка не може да отговори на изискванията за употреба, обработката на метал Anebon ще бъде засегната до известна степен в производствения процес. 2. В процеса на обработка, поради нарастващата скорост на съвременното високоскоростно рязане, за да се адаптира към метода на обработка, единственият начин да се намали радиусът на инструмента е да се увеличи скоростта на движение на основния лагер на машинният инструмент. Отговаря на изискванията за употреба в процеса на обработка и подобрява качеството на употреба.

Разделяме механичната обработка на следните 3 етапа:

1, Лице преди дупка

За части като корпус на кутия, скоба и свързващ прът първо трябва да се обработи равнината и след това отворът. По този начин дупките могат да бъдат позиционирани в равнината, за да се гарантира точността на позицията на равнината и дупките и е удобно да се обработват дупките в равнината.

2. Първо обработете базовата повърхност

По време на обработката на частта, повърхността като референтна точка за позициониране трябва да се обработи първо, за да се осигури точна референция за последваща обработка възможно най-скоро. Нарича се "бенчмарк първи ред".

3, Разделете етапа на обработка

Повърхностите с високи изисквания за качество на обработка се разделят на етапи на обработка, които най-общо могат да бъдат разделени на три етапа: груба обработка, полуфинална обработка и довършителна обработка. Основно за осигуряване на качеството на обработка; улесняват рационалното използване на оборудването; улесняване на организирането на процеса на топлинна обработка; и улесняват откриването на празни дефекти и др.